01-Üretilebilirlik Analizi

Alüminyum ekstrüzyon profil kalıp ihtiyacı olan firmanın, eksenAL ile iletişim kurmasıyla süreç başlar. eksenAL müşteri temsilciliği, Firmanın üretmeyi düşündüğü profil özellik ve çeşitliğini, pres parkuru ve insan kaynağı ile birlikte ele alarak üretilebilirlik analizini yapar.

02-Uygunluk Onayı

Bu analiz neticesinde, firmanın istekleri, eksenAL deneyiminden geçirilerek işlevli talepler haline getirir. Üretime uygunluk onayı alan profil kalıpları müşteri presinde en yüksek verimde çalışacak şekilde profil ebat ve gramajına göre kalıp çapı ve figür sayısı belirlenir.

03-Başarı için Sinerji

Uygunluk onayı alamayan profil kalıpları, tasarım ekibi tarafından,firmayla yapılan bilgi alış-verişi sonrası profilin çalışma sistemine uygun şekilde üretime uygun hale getirilir. Üretimin ilk aşamsında kurulan bu sinerji,ortak aklın işlerlik kazanmasının teminatıdır.

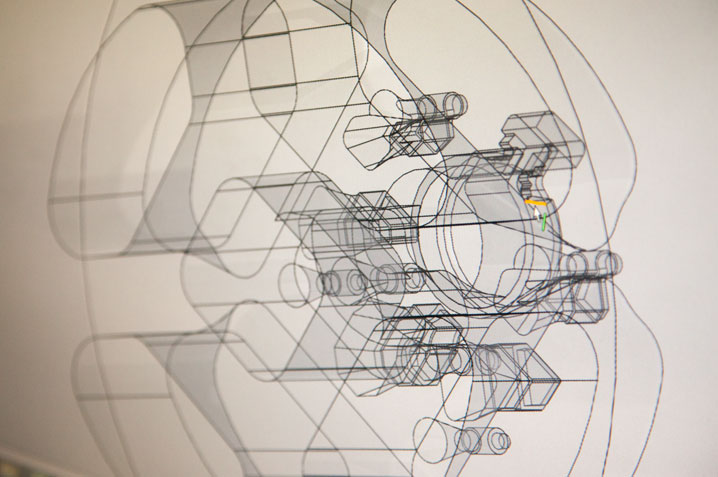

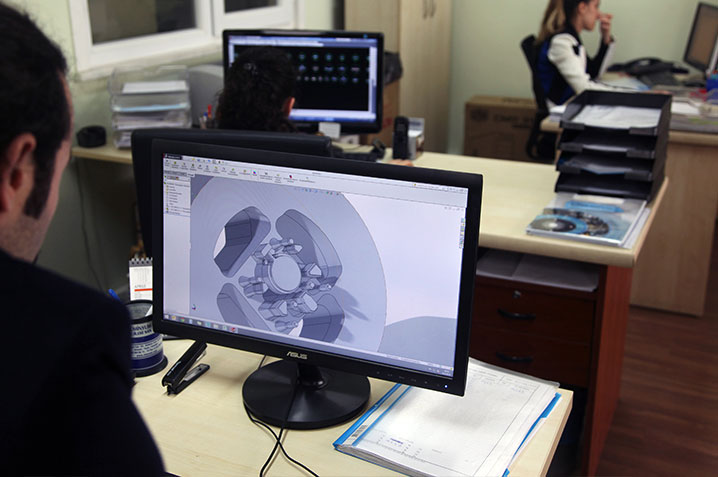

04-Tasarım Ofisi

eksenAL’ in X firmasıyla oluşturduğu verimli iletişim ortamına, toplam kalite yaklaşımı hakimdir. Bu anlayışla onaylanan profil kalıplarının deneyimli eksenAL tasarım ekibi tarafından 2D-3D olarak kalıp tasarımlarının yapılmasıyla birlikte süreç ilerler.

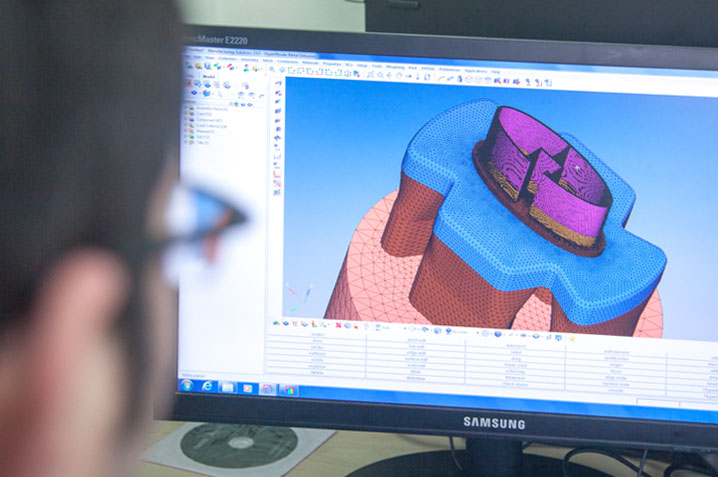

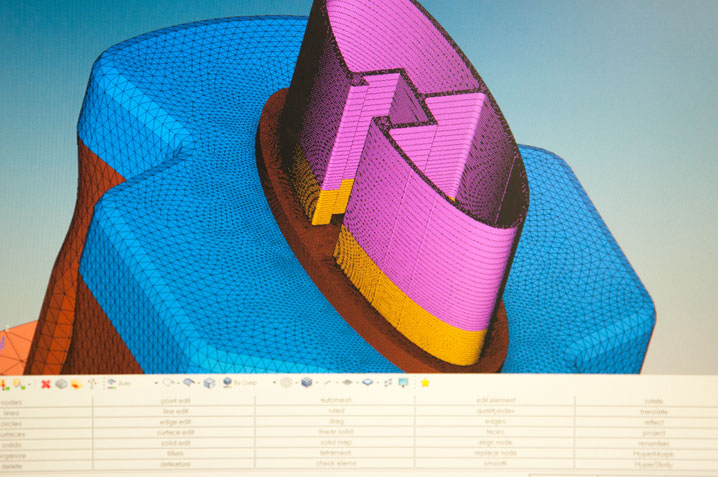

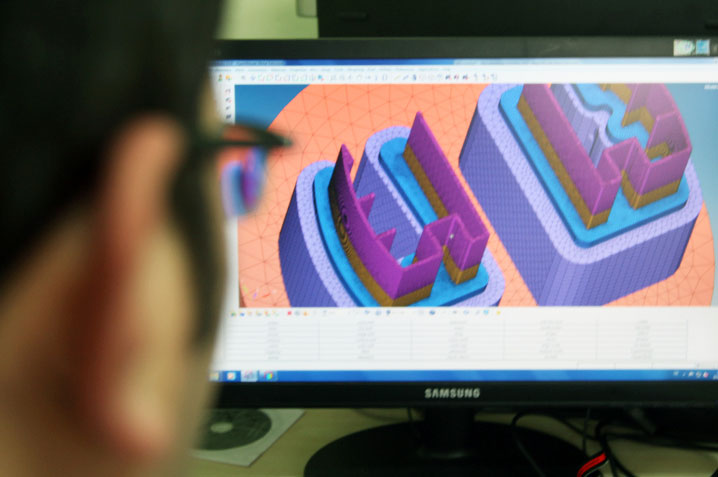

05-Kalıp Optimizasyonu

3D olarak tasarımı yapılan kalıpların , eksenAL analiz ekibinin kullandığı yazılımlar sayesinde simülasyonu yapılır ve profil üretim aşamasında oluşabilecek hataları önceden gözlemlenir. Bu uygulamayla üretim esnasında ilk Denemede başarılı sonuç elde etme oranı yükseltilir

06-Kalıp Simülasyon

Kalıp simülasyonunda elde edilen verilerle, alüminyumun sürtünme yüzeyine ulaşana kadar malzeme akış alanını dengelemek ve sürtünme yüzeyine ulaşan alüminyuma sürtünme katsayısını doğru şekilde belirleyerek profilin her noktada eşit hızda çıkmasını sağlanır.

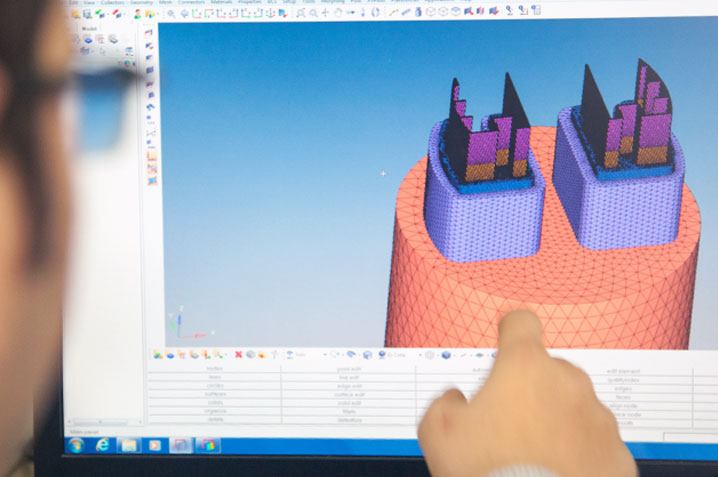

07-Mukavemet Analizi

Kalıpta meydana gelen esnemeler (displacement) ve gerilmeler(stresses) hesaplanarak kalıbın uzun ömürlü olması simülasyon yazılımları sayesinde elde edilir ve eksenAL mühendis ekibi tarafından son optimzasyonu yapılır ve proje üretim istasyonlarına iletilir.

08-Kaliteli Çelik

Sayısal ortamda tasarımı bitmiş olan kalıbın dizayn ölçüleri baz alınarak stoklarda yer alan sıcak iş takım çeliklerinden istenilen çap, kalınlık ve cinsine göre kesim yapılarak tornalama öncesi Alüminyum ekstrüzyon profil kalıp çeliği işlemeye hazır hale getirilir.

09-Tornalama

Testerede kesimi yapılmış ve hazırlanmış olan İsveç menşeli sıcak iş takım çeliklerinin CNC işlemi öncesi istenilen ölçülere getirilmesi sağlanır ve CNC işleme parkuru için hazır hale getirilir. eksenAL, ERP yazılımı sayesinde üretim online olarak takip edilir.

10-CNC İşleme Merkezi

Tornalama işlemi gerçekleştirilmiş olan kalıp parçalarının tasarlanan CAM programına göre CNC’ de işlenmesi safhasıdır. CAM programlaması yapılmış Alüminyum ekstrüzyon profil kalıpları, CNC işleme merkezlerde işlemlerinin yapılması sağlanır.

11-Isıl İşlem Öncesi İşlemler

CNC İşleme Merkezinde, CNC işlemi görmüş kalıp parçalarının, kaldırma ve taşınmasına yardımcı olacak bölümlerin açılması, kılavuz çekilmesi gibi işlemlerinin tamamlanmasıyla, Alüminyum ekstrüzyon profil kalıp ısıl işlem parkuruna gönderilir.

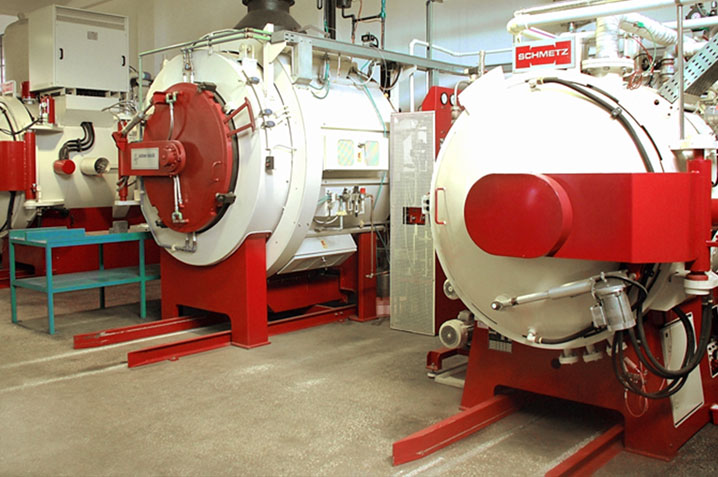

12-Isıl İşlem

Alüminyum ekstrüzyon profil kalıp çeliğinin, sertlik, mukavemet özelliklerini geliştirmek amaçlı uygulanan işlemlerin genel adıdır. Metalurjik bir işlem türüdür. genel anlamda, İşlenmiş Kalıbın belirli bir sıcaklıkta tavlayarak yapılarını istenilen faza getirmek suretiyle yapılır.

13-Sertlik Kontrolü

Isıl işlem ile istenilen sertliğe ulaşmış olan kalıp parçaları, tasarım resminde yer alan ölçülerine göre istenilen ölçü kalınlıkları kontrol edilir.İşlemi gerçekleştirilmiş olan her bir parçanın sertliği kontrol edilerek kayıt altına alınır .

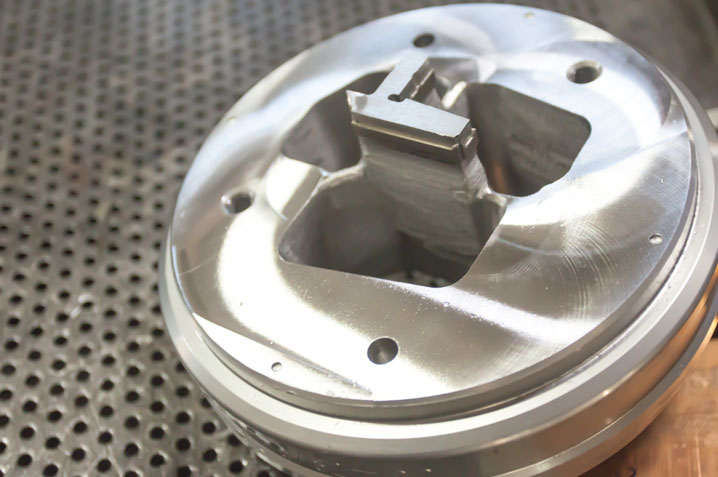

14-Isıl İşlem Sonrası CNC İşleme

Isıl işlem sonrası ve taşlamaya tabi tutulmuş olan kalıp parçalarının yüzeylerindeki pürüzlerinden arındırılması ve pürüzsüz Alüminyum ekstrüzyon profil kalıplarının elde edilmesi için CNC işlem merkezinden finish işlemi yapılır .

15-Tel Erezyon İşlemi

Kalıbın, tel erezyon işleminin yapılması safhası, kalıbın yüzey pürüzlülüğünün belirlenmesi konusunda önem arz etmektedir. eksenAL’ in AR-GE çalışmaları ve kullandığı güncel teknolojiye sahip ekipmanları sayesinde yüksek pürüzsüz yüzeyler elde edebilmektedir.

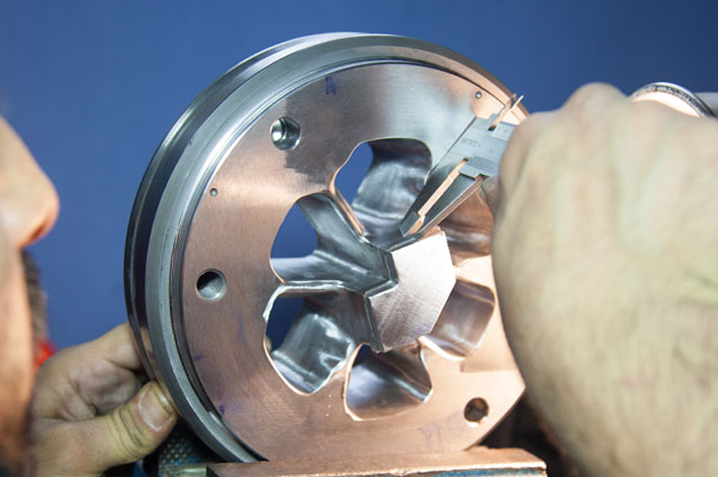

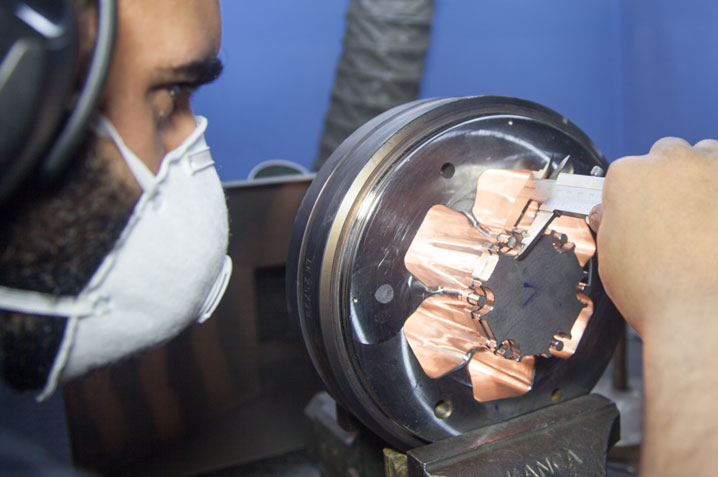

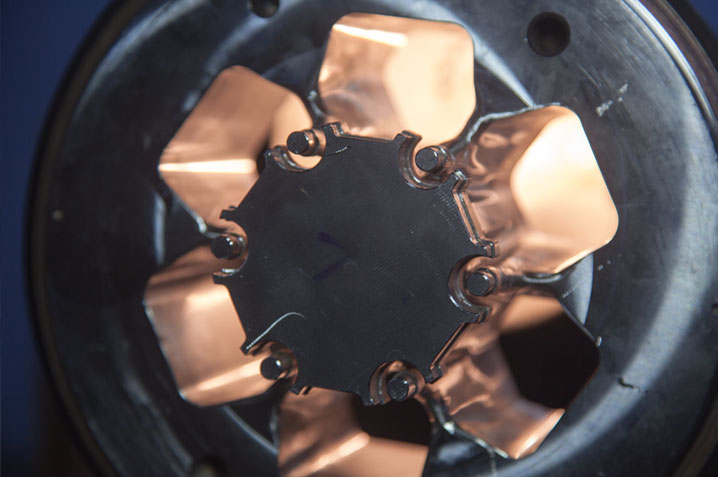

16-Ark Erezyon İşlemi

Tasarımda yer alan kalıbın parçalarından biri olan zıvanaya istenilen şekli vermek için elektrik enerjisinden yararlanılarak yüzeyi aşındırılması sağlanır.

Bu aşamada da CMM kullanılarak hassas ölçülebilirlik sağlanır.

17-Polisaj

Alüminyum ekstrüzyon profil kalıp ihtiyacı olan firmanın, eksenAL ile iletişim kurmasıyla başlayan süreç Tel ve Ark Erezyon bölümünden sonra Alüminyum ekstrüzyon profil kalıplarının ve zıvanalarının yüzeylerinin parlatılması ve tesviye hazırlanması sağlanır.

18-Tesviye ve Montaj

Belirlenen zamanlama ve üretim planlama dahilinde imalatı tamamlanmış olan zıvana ve profil kalıplarının yüzey işlemlerinin ve ölçülerinin kontrolleri , toplam kalite yaklaşımın her safhaya nüfus ettiği anlayışla yapılarak kalıbın montajlanması sağlanır.

19- Kalite Kontrol ve Sevk

Kaliteyi eksene alan üretim prosesinin son halkasında Tesviyesi yapılmış ve montaj işlemi bitmiş olan Alüminyum ekstrüzyon profil kalıp parçaları, son istasyonda eksenAL birikiminin kalite kontrolünden geçerek sevke hazır hale getirilir.

20- Sevkiyat

Sevkiyatın üretimin ilk adımında taahhüt edilen zamanlamaya uygun olması eksenAL’ in olmazsa olmazıdır. Kalite kontrol aşaması tamamlanan kalıplar, daha önce taahhüt edildiği şekilde, firmamızın hazırlamış olduğu sandıklarda ambalajlanıp sevk edilir.

21- Geri dönüş (Feed back)

Alüminyum ekstrüzyon propfil kalıp sektöründe güncel teknolojiyi, birikimli insan kaynağını ve kurumsal iş anlayışını inivatif bir dinamizmle ele alan eksenAL için çözüm ortağından aldığı her geri dönüş kurumsal hafızda yer edinir